Bardzo często podstawowe określenia dotyczące bezpieczeństwa pożarowego są ze sobą mylone, a przez nieodpowiednie zrozumienie wymagane są parametry ogniowe niemożliwe do spełnienia przez elementy drewniane. Chcemy wytłumaczyć najczęściej używane określenia w sposób praktyczny. Postaramy się nie używać trudnych słów i fachowych pojęć. Te można znaleźć w rozporządzeniach, normach i w odpowiednich ustawach. Dla bardziej wnikliwych – zapraszamy do zapoznania się z przepisami prawa i normami, kilka najważniejszych wymieniamy na samym dole artykułu.

Klasa reakcji na ogień

Klasyfikacja ta mówi nam w jaki sposób element (wyrób) zachowa się w przypadku „zetknięcia” z ogniem. Możemy sobie łatwo wyobrazić dwie skrajne sytuacje. Zbliżając otwarty płomień do kartki papieru zauważymy momentalne zajęcie ogniem, zwęglenie, dymienie, a czasem odpadanie płonących cząstek papieru. Z kolei zbliżając płomień do stalowej blachy nie zauważymy żadnych zmian i zjawisk poza lokalnym podwyższeniem temperatury. Można powiedzieć, że papier i stal reagują zupełnie inaczej na działanie ognia. Nie bierzemy tu jeszcze pod uwagę roli jaką pełnią te materiały. Klasyfikujemy je tylko pod względem zachowania przy zetknięciu z ogniem.

Oznaczenie klasy reakcji na ogień składa się z trzech elementów – klasy podstawowej i dwóch klas dodatkowych. Klasa podstawowa mówi nam jak szybko i czy w ogóle element będzie się palił, ile przy tym wydzieli energii i jak łatwo jest go zapalić. Tym samym, klasa określa także czy element będzie brał udział w rozprzestrzenianiu pożaru. Klasę podstawową oznacza się dużą literą od A do F. Z tym, że klasę A dzieli się dodatkowo na A1 i A2. Wyroby najwyżej klasy A1 są niepalne i nie wydzielają dodatkowej energii cieplnej w trakcie pożaru. Z kolei na drugim końcu klasyfikacji są wyroby klasy F, które właściwie płoną jak pochodnia.

Dodatkowe klasy mówią nam jeszcze o emisji dymu oraz o możliwości wytwarzania płonących kropel. Dym to nieodłączny towarzysz ognia, istnieją jednak wyroby, które wydzielają mało dymu i takie, które dymią bardzo mocno. Z kolei płonące krople występują wtedy, gdy cząstki materiału odpadają i płoną spadając na niżej położone elementy.

Suche drewno konstrukcyjne, czterostronnie strugane i posiadające fazowane krawędzie jest klasyfikowane najczęściej jako D, s2, d0. Jest więc palne, podczas jego spalania wydziela się średnia ilość dymu ale nie zachodzi ryzyko kapania płonących cząstek. Odpowiednio impregnując drewno, a więc nanosząc środki obniżające klasę reakcji na ogień, można osiągnąć klasę B. Jednak klasy dodatkowe pozostają niezmienione, osiągamy więc B, s2, d0.

NRO – nierozprzestrzenianie ognia

Bardzo często elementom budynku czy materiałom budowlanym stawia się wymaganie nierozprzestrzeniania ognia. Według Rozporządzenia Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, materiały budowlane spełniają warunek nierozprzestrzeniania ognia, wtedy gdy są zakwalifikowane do klasy A1, A2 lub B oraz nie obserwuje się odpadających płonących cząstek (tylko d0). Przepisy dopuszczają wydzielanie dymu dla materiałów NRO do klasy s3.

Tak więc – nanosząc preparaty obniżające klasę D, s2, d0 do B, s2, d0 – doprowadzamy drewno konstrukcyjne do wymogu NRO.

Odporność na ogień

Wiemy już, że materiały budowlane mogą różnie reagować na ogień i że mogą go rozprzestrzeniać lub nie. Jednak materiały budowlane nie występują odrębnie ale tworzą tzw. komponenty budowlane, a więc pojedyncze elementy lub części konstrukcji, które ujęte w całość tworzą pełną strukturę budowlaną – budynek.

Komponenty budowlane odgrywają w budynku różne role. Ściany pełnią funkcje osłonowe, nośne, izolacyjne termicznie i akustycznie. Belki stropowe pełnią rolę tylko nośną. Drzwi i okna mogą być elementami przegród ogniowych, a schody pełnią funkcje elementów drogi ewakuacyjnej.

Aby te elementy spełniały także swoją funkcję w trakcie pożaru w budynku, niezbędne jest ich właściwe zaprojektowanie. Zależnie od zakwalifikowania, budynek przyporządkowany jest do klasy odporności ogniowej. Stawia się konkretne wymagania dla jego konstrukcji głównej, konstrukcji dachu, stropu, ścian, schodów oraz stolarki okiennej i drzwiowej. Te wymagania określono jako trzy podstawowe cechy: nośność R, szczelność E oraz izolacyjność I.

- Nośność ogniowa R informuje nas, jak długo podczas pożaru element będzie pełnił swoją rolę w przenoszeniu obciążeń.

- Szczelność E oznacza odporność na przedostanie się dymu i płomieni przez przegrodę.

- Izolacyjność I dotyczy przenikania wysokiej temperatury przez przegrodę.

Bardzo częstym błędem spotykanym w projektach lub specyfikacjach technicznych, jest wymóg REI dla pojedynczego elementu tj. np. belki lub słupa. Te elementy nie mogą stanowić przegrody ogniowej dla dymu, płomieni i temperatury. Są elementami otwartymi, które dym, płomień i temperatura mogą otoczyć bez przeszkód. Nie można więc wymagać od nich kompletu cech REI. Jedyne wymaganie jakie można stawiać tym elementom to odporność ogniowa w zakresie nośności R.

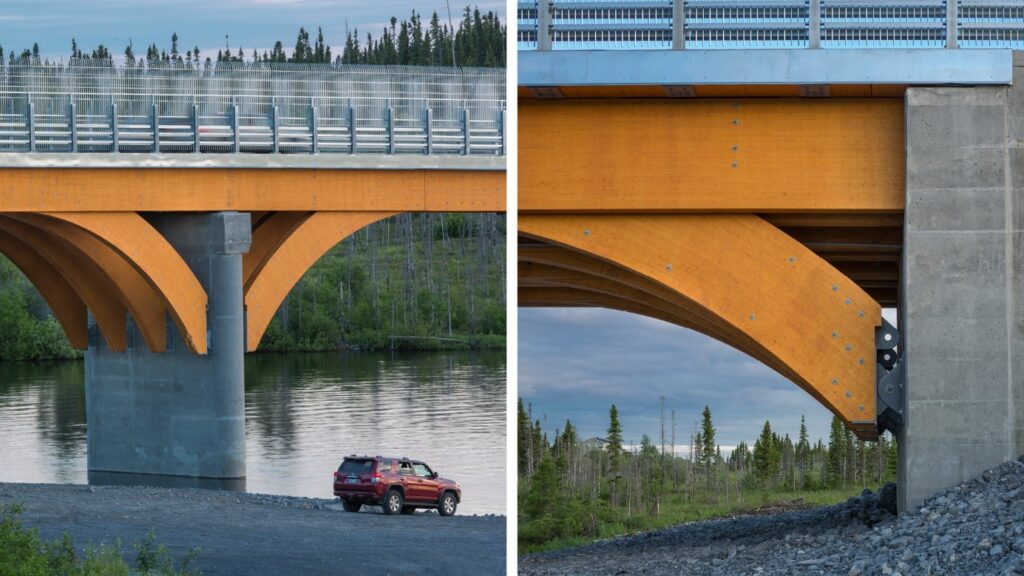

Posługując się przykładem konstrukcji dachu wykonanego z drewna klejonego warstwowo krytego płytą warstwową z wypełnieniem wełną mineralną, wymagania jakie możemy stawiać wymienionym elementom:

- R30 – dla dźwigarów dachowych, płatwi i stężeń – są to elementy, które mogą być otoczone przez płomienie, dym i temperaturę, a więc te zjawiska bez problemu mogą pojawić się z każdej strony elementu.

- REI30 – dla płyty warstwowej tworzącej szczelną przegrodę dachową (inaczej mówiąc powierzchniową), oddzielającą wnętrze budynku od środowiska zewnętrznego. Taka płyta pozostanie więc nośna w czasie 30 minut i nie przedostanie się przez nią temperatura, ogień i dym.

Ciekawostka

Stal i aluminium są materiałami niepalnymi, a więc posiadają klasę reakcji na ogień A1. Można powiedzieć, że – poza zwiększeniem swojej temperatury – nie zareagują inaczej na obecność ognia. Z kolei drewno jest palne i niezabezpieczone odpowiednim preparatem posiada klasę reakcji na ogień D. Drewno zacznie się palić, zwęglać i wydzielać dym dość szybko po zetknięciu z ogniem.

Zastanówmy się jednak, jak zachowają się te materiały będąc częścią konstrukcji budynku.

Stalowa płatew dachowa po osiągnięciu kilkuset stopni Celsjusza zaczyna być miękka i plastyczna, w nieprzewidywalny sposób zacznie tracić swoją nośność, uginając się pod wpływem temperatury.

Stal w temperaturze 800 stopni Celsjusza jest nienośna, ponieważ osiąga wtedy 10% swojej wytrzymałości, a więc przestaje utrzymywać nawet swój ciężar. Bardzo trudno określić, ile taki element wytrzyma jako element nośny, ile czasu da na ewakuację ludzi i zgaszenie pożaru przez służby ratownicze.

Jak zachowa się drewno w tym samym miejscu i w tych samych warunkach?

Po osiągnięciu temperatury zapłonu, drewno zaczyna się zwęglać i tlić. Ogień trawi element w tempie około 0,7 mm / min (wartość z normy PN-EN). Co się dzieje wtedy z rdzeniem które jest jeszcze nienaruszone? Otóż okazuje się, że zwiększenie temperatury w drewnie nie powoduje dużej utraty nośności. Pewna utrata wynika z wysuszania drewna, a więc odparowania wody zmagazynowanej w komórkach drewnianych. Jest to jednak około 10% wytrzymałości. Rdzeń drewniany jest chroniony przez warstwę zwęgloną, która co prawda nie posiada już żadnej wytrzymałości, ale tworzy warstwę izolacyjną dla rdzenia drewnianego. Z tych powodów element drewniany, załóżmy o przekroju początkowym 12 x 24cm, po 30 minutach pożaru będzie posiadał przekrój rdzenia 8 x 20cm a po 60 minutach 3,6 x 15,6 cm. Mimo tego, że jest to coraz mniejszy przekrój i po 60 min jego redukcja jest już znaczna, to jest to proces przewidywalny, obliczalny i wystarczająco bezpieczny do analizy.

Pytanie na koniec tej ciekawostki brzmi: któremu materiałowi zaufamy bardziej?

Przepisy i normy dla bardziej wnikliwych:

- PN-EN 13501-1:2019-02 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków — Część 1: Klasyfikacja na podstawie badań reakcji na ogień (aktualnie dostępna w j. angielskim – polska wersja z roku 2010 została wycofana przez Polski Komitet Normalizacyjny)

- PN-EN 1995-1-2: 2008 Eurokod 5 — Projektowanie konstrukcji drewnianych — Część 1-2: Postanowienia ogólne — Projektowanie konstrukcji z uwagi na warunki pożarowe

- PN-EN 1993-1-2:2007 Eurokod 3 — Projektowanie konstrukcji stalowych — Część 1-2: Reguły ogólne — Obliczanie konstrukcji z uwagi na warunki pożarowe

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie